|

C. - 5. |

Sterilisieranlagen

/ Pasteurisieranlagen / Koch-Anlagen und Kochgeräte / Autoklaven |

|

| für Knollen, Wurzeln, Gemüse und Obst | ||

| 5.1 | Autoklaven (6500, 6506, 6508, 6511) | |

|

zum Haltbarmachen von Kartoffeln und anderen Knollen / Wurzeln, Gemüse und Obst Spezialentwicklung für

die Kartoffel- und Gemüseindustrie, |

STERIKOCH - Prozessmöglichkeiten

Die

Sterikoch-Anlagen sind geeignet zum Kochen von rohem Produkt

im Dampf sowie zum Pasteurisieren und Sterilisieren von

Nahrungsmitteln in Beuteln, Schalen, Gläsern, Dosen etc..

Für den zweiten Anwendungsfall arbeiten die Anlagen mit

Wasserberieselung.

Der grosse Vorteil der Sterikoch-Anlagen liegt in den

verschiedenen Prozessmöglichkeiten, die mit der Anlage

gefahren werden

können und die automatisch gesteuert sind.

Der Temperaturbereich erstreckt sich bis 140° C; der

maximale Überdruck bis 4 bar.

Der Sterikoch wird in dieser Ausführung durch einen

externen Dampfkessel gespeist.

Beispiel: Vorkochen und Sterilisieren von Rote Beete (Randen

in CH) in Kunststoff-Beuteln.

Das Vorkochen im Dampf geht bis auf eine Kerntemperatur von

60°C – 80°C. Die Prozesszeit hierfür beträgt ca. 45

Minuten. Das Vorkochen verhindert die „Saftbildung“ beim

anschliessenden Sterilisieren.

In einem zweiten Schritt werden die Rote Beete (Randen) im

Kunststoff-Beutel sterilisiert. Die maximale Kerntemperatur

beträgt ca. 115°C, der Sterilwert sollte zwischen 1.5 und

2 betragen, der Kochwert 80 - 90. Die Prozesszeit für das

Sterilisieren

beträgt ca. 120 Minuten.

Die Beladekapazität für den Sterikoch Typ IV beträgt 800

kg. (1200 kg zum Dämpfen)

Viele weitere Prozessmöglichkeiten sind mit den

Sterikoch-Autoklaven machbar.

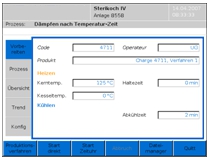

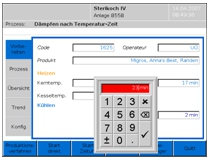

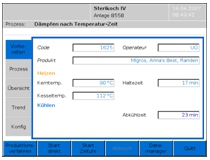

Prozessbeispiele: Dämpfen nach Temperatur-Zeit

| -

Drücken Sie in der Produktionswahlseite die

Taste „Dämpfen nach Temperatur-Zeit“. - Die

Vorbereitungsseite wird angezeigt. Die

Parameter

|

|

|

| - Ändern Sie die Parameter für die neue Produktion. |  |

|

| - Nachdem Sie alle Parameter eingegeben haben, ist die Steuerung für die Produktion bereit. - Füllen Sie den Autoklav mit dem Produktionsgut. Stecken - Schliessen Sie die Türe. - Wählen Sie die

Startart durch Drücken der Taste

|

|

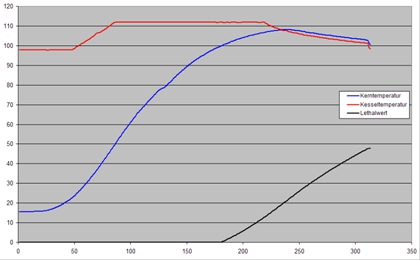

| - Das nebenstehende Diagramm zeigt den Produktionsverlauf. - Die Zeitachse ist in 15 - Die Temperaturen und

|

|

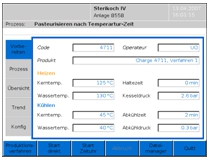

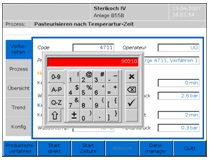

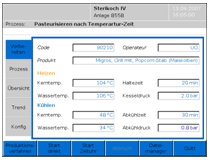

Prozessbeispiele: Pasteurisieren nach Temperatur-Zeit

| -

Drücken Sie in der Produktionswahlseite die

Taste „Pasteurisieren nach Temperatur-Zeit“. - Die

Vorbereitungsseite wird angezeigt. Die

Parameter

|

|

|

| - Ändern Sie die Parameter für die neue Produktion. |  |

|

| - Nachdem Sie alle Parameter eingegeben haben, ist die Steuerung für die Produktion bereit. - Füllen Sie den Autoklav mit dem Produktionsgut. Stecken - Schliessen Sie die Türe. - Wählen Sie die

Startart durch Drücken der Taste

|

|

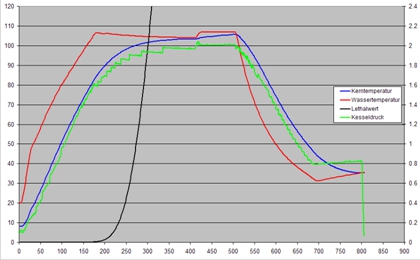

| - Das nebenstehende Diagramm zeigt den Produktionsverlauf. - Die Zeitachse ist

in 15 - Die Temperaturen

und

|

|

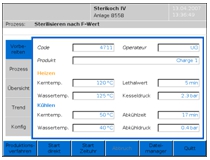

Prozessbeispiele: Sterilisieren nach F-Zeitt

| - Drücken Sie in der Produktionswahlseite die Taste „Sterilisieren nach F-Zeit“.

- Die Vorbereitungsseite wird angezeigt. Die Parameter

|

|

||

| - Ändern Sie die Parameter für die neue Produktion. |

|

|

|

| - Nachdem Sie alle Parameter eingegeben haben, ist die Steuerung für die Produktion bereit. - Füllen Sie den Autoklav mit dem Produktionsgut. Stecken - Schliessen Sie die Türe. - Wählen Sie die

Startart durch Drücken der Taste

|

|

||

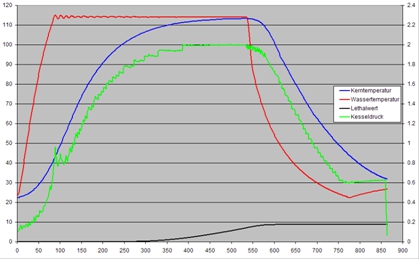

| - Das nebenstehende Diagramm zeigt den Produktionsverlauf. - Die Zeitachse ist

in 15 - Die Temperaturen

und

|

|

|

|

|

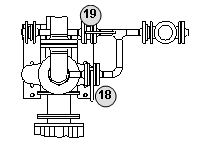

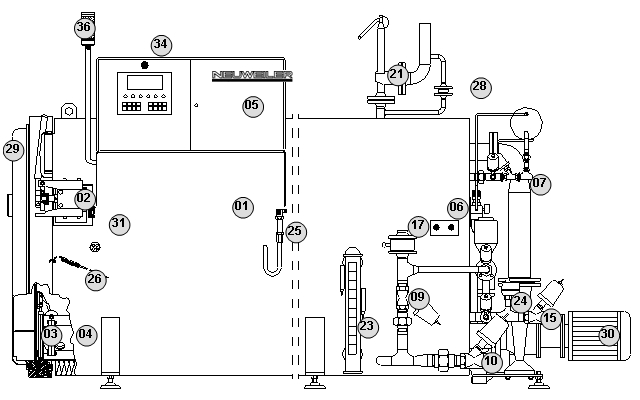

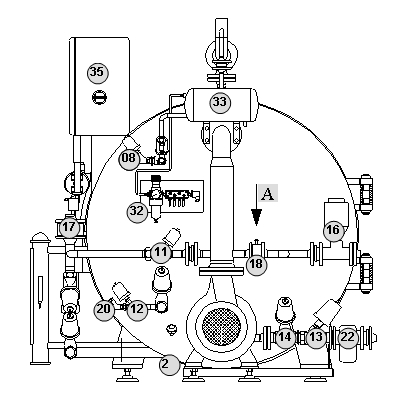

Ansicht A

|

| (01)

Autoklavenbehälter; Gegendruck max. 4 bar, Temperatur max. 140°C, Inhalt 4000 lt. Türverschluss mit pneumatischer Verriegelung (03) Abschottblech; Umwälzwasser. (04) Wärmetauscherrohr. (05) Anlagensteuerung (06) Taster, um den Behälter zu füllen / entleeren. Wirksam auf die Ventile (07 + 08) (07) Elektro-/pneumatisch angesteuertes Ventil zur Druckregelung; Druckluft EIN. Wirksam beim Pasteurisieren und Sterilisieren. (08) Elektro-/pneumatisch angesteuertes Ventil zur Druckregelung; Druckluft AUS. Wirksam beim Pasteurisieren und Sterilisieren. (09) Elektro-/pneumatisch angesteuertes Ventil zur Niveauregelung; Frischwasser EIN. Wirksam beim Pasteurisieren und Sterilisieren. (10) Elektro-/pneumatisch angesteuertes Ventil zur Niveauregelung; Umwälzwasser AUS. Wirksam beim Pasteurisieren und Sterilisieren. (11) Elektro-/pneumatisch angesteuertes Ventil; Regelt das Kühlwasser im Wärmetauscherrohr (04). Wirksam beim Pasteurisieren und Sterilisieren. (12) Elektro-/pneumatisch angesteuertes Ventil; Regelt die Restentlüftung. Wirksam beim Dämpfen. (13) Elektro-/pneumatisch angesteuertes Ventil; Steuert den Kondensatfluss. Wirksam beim Pasteurisieren und Sterilisieren. (14) Elektro-/pneumatisch angesteuertes Ventil; Steuert den Kühlwasserfluss. Wirksam beim Pasteurisieren und Sterilisieren. (15) Elektro-/pneumatisch angesteuertes Ventil zum Druckablass; Wird jeweils bei Prozessende geöffnet. Das Ventil ist beim Dämpfprozess mit dem Thermostaten (24) gekoppelt und bewirkt während der Aufheizphase eine gute Entlüftung des Behälters. Wirksam bei allen Prozessen. (16) Dampfregelventil; Elektromotorengesteuert. Wirksam bei allen Prozessen. (17) Haupthahn; Frischwasser. (18) Umstellventil; Dämpfen. Wirksam beim Dämpfen. (19) Umstellventil; Kühlung. Wirksam beim Pasteurisieren und Sterilisieren. (20) Einstellventil; Restentlüftung. Einstellung auf Skala 4. Wirksam beim Dämpfen. (21) Sicherheitsventil; Einstellwert 4.0 bar Überdruck. Wirksam bei allen Prozessen. (22) Kondensatableiter Wirksam beim Pasteurisieren und Sterilisieren. (23) Niveauanzeiger; Zeigt und regelt das Niveau vom Umwälzwasser. Gekoppelt mit den Ventilen (09 + 10). Wirksam beim Pasteurisieren und Sterilisieren. (24) Thermostat; Regelt die Behälterentlüftung. Gekoppelt mit den Ventilen (12 + 15). Wirksam beim Dämpfen. (25) Drucksensor; Regelt den Behältergegendruck. 0.1 – 4.0 bar. Gekoppelt mit den Ventilen (07 + 08). Wirksam beim Pasteurisieren und Sterilisieren. (26) Einstechfühler; Regelt die Kerntemperatur. Wirksam bei allen Prozessen. (27) Temperaturfühler; Regelt die Umwälzwassertemperatur. max. 140°. Wirksam beim Pasteurisieren und Sterilisieren. (28) Vakuumbrecher Wirksam bei allen Prozessen. (29) Sicherheitsmanometer; 0 – 6.0 bar. (30) Umwälzpumpe; 120 m3/h. (31) Verriegelungszylinder (32) Steuerluftaufbereitung; 6 bar ölfrei. (33) Speicherbehälter Druckluft (34) NOTSTOP-Taste (35) Hauptschalter |

|

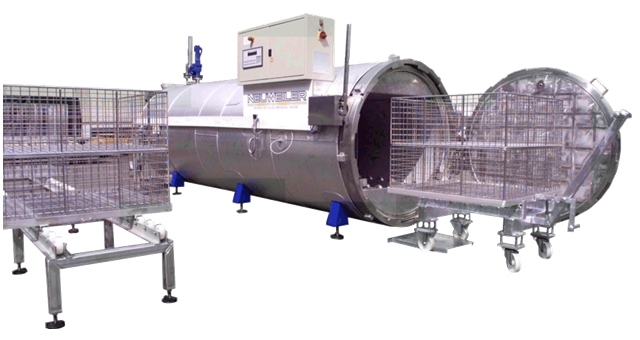

Bildliche Darstellungen und Literatur

1 |

2 |

|

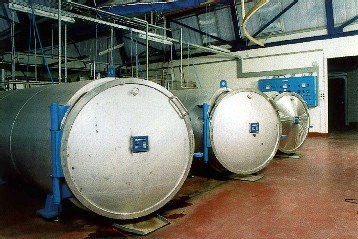

| Autoklav Sterikoch IV. | Autoklav Sterikoch IV, geöffnet. | |

3 |

4 |

|

| Autoklav Sterikoch IV, geöffnet. | ||

5 |

6 |

|

| Kochen mit Dampf. Beispiele: Kartoffeln für die Kartoffelsalatindustrie, Kartoffeln in der Schale für den Haushalt, vorgekochte Folienkartoffeln, gekochte rote Bete, gekochte Sellerieknollen, gekochte Karotten usw. |

Sterilisieren und Pasteurisieren mit

Heißwasserberieselung. Beispiele: |